腔体流量测定实验失败复盘

高寅斌

近期开展的几组腔体标量测定实验均以无合理结果告终。按推论,超声速射流的二氧化碳应发生相变,然数次实验混合多种浓度,始终未观测到相变现象,直至拆下设备,才发现隐蔽却致命问题——底座焊缝漏气,该被忽视细节成贯穿实验的“数据杀手” 。

一、实验过程与数据异常记录

(一)首次实验

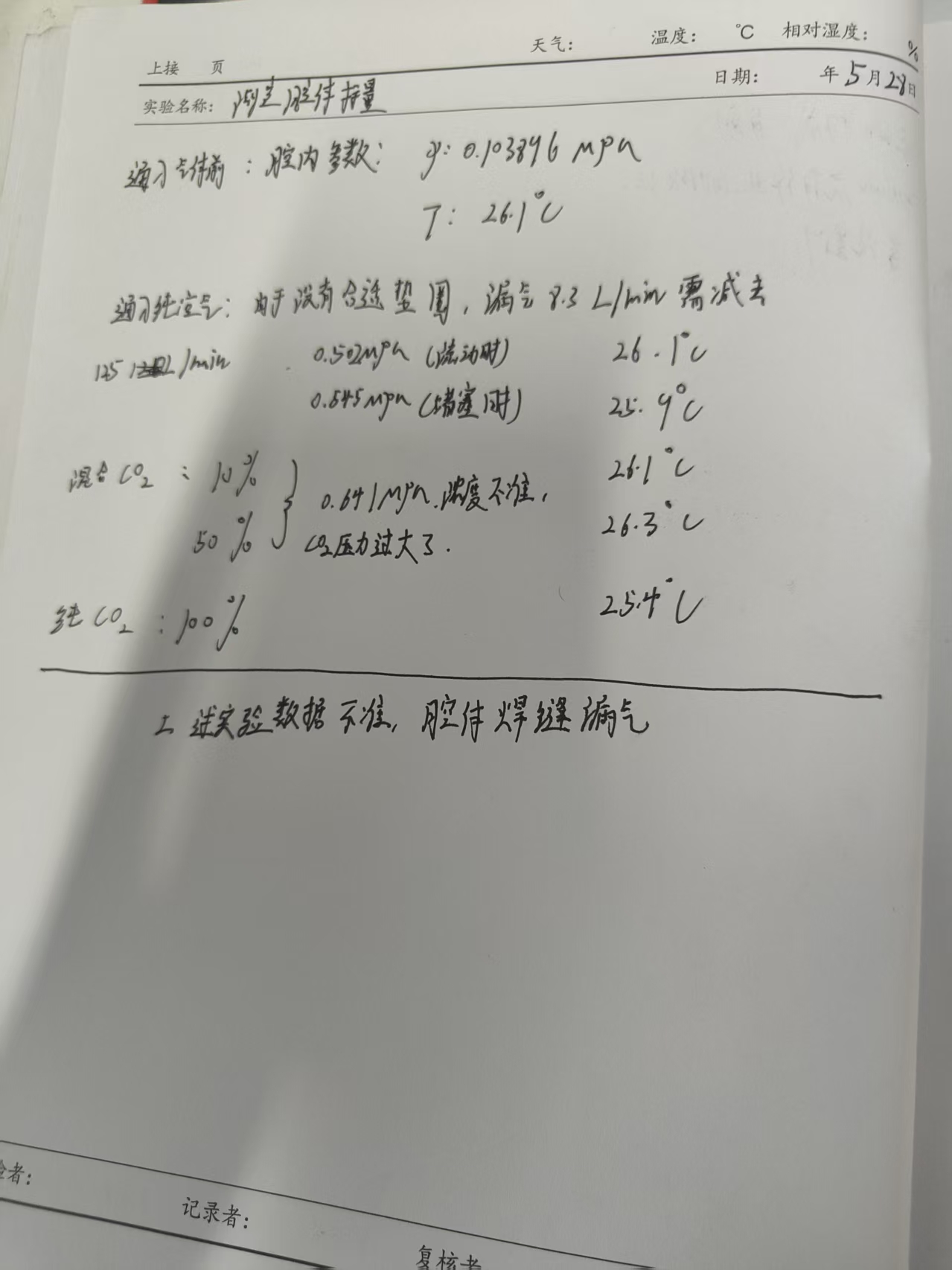

核心目标:测定腔体在不同浓度二氧化碳下的标量数据。实验初始参数为压力 0.103896MPa、温度 26.1℃。测试数据如下:

- 纯空气测试:发现垫圈处存在 3.3L/min 漏气,修正后记录流动态流量 125L/min、压力 0.502MPa;

- 混合气体测试:CO₂浓度 10%和 50%工况下,压力稳定在 0.641MPa,但温度数据剧烈波动,由 26.1 摄氏度到 24.9 摄氏度不等,现猜测可能是底部剧烈漏气导致腔内温度变化;

- 最终结论:因数据离散度过高,判定实验存在异常。

第一组实验数据记录!

(二)二次实验

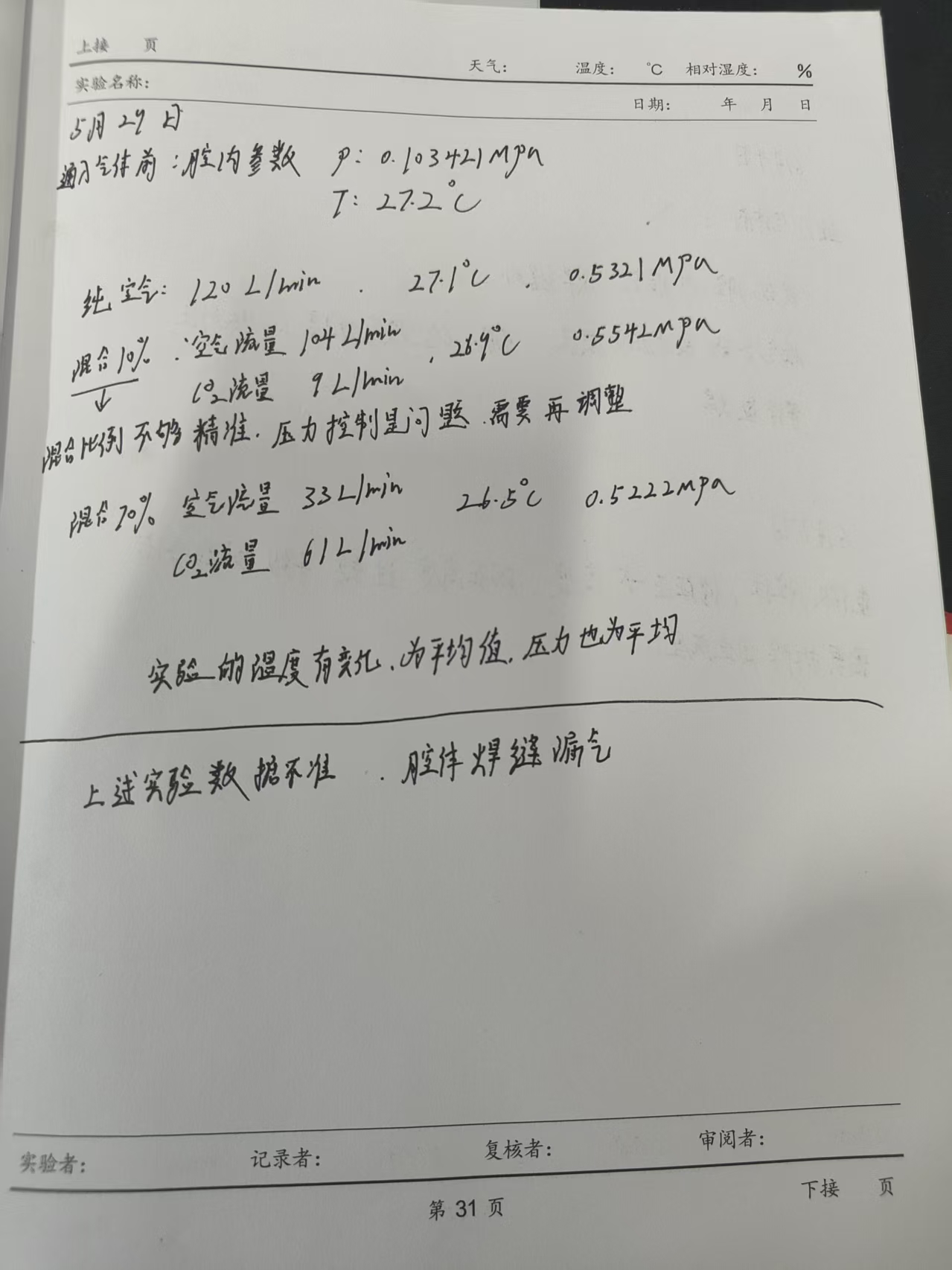

改进方向:更换合适垫圈并优化气路控制,杜绝不合理漏气,初始压力 0.103421MPa、温度 27.2℃。实验现象依旧反常:

- 纯空气阶段:流量 120L/min 数据正常,但进入混合气体测试后失控;

- 10% CO₂混合:空气/CO₂流量比理论 9:1,实测达 11.6:1,压力波动超±0.02MPa;

- 70% CO₂混合:温度压力仅记录平均值,数据失去代表性。

第二组实验数据记录!

二、隐藏缺陷的发现过程

因需更换实验,将腔体从底座拆下,拆卸全部管路前心血来潮再次实验,发现孔口气流微弱,排查气路后,确定底座焊缝存在严重漏气,基本大部分流量和压力都在此损失。

原因追溯:

- 结构设计盲区:焊缝位于底座隐蔽处,常规检查难以发现;

- 实验惯性思维:首次实验将漏气归因于垫圈问题,未对腔体整体密封性做系统性排查;

- 缺乏预实验检测:未在实验前单独对腔体做气密性测试,导致隐患持续影响数据质量。

三、系统性改进方案

更换新的腔体,同时修改高度尺,此前实验存在喷嘴高度过低问题,致使纹影系统需拆除底座才能拍摄出口平面,此次一并修正。

四、经验总结

这次失败深刻揭示**“隐蔽位置 = 安全盲区”的认知误区**。实验设计中,不能仅关注直观可见部件,更要对设备结构做系统性检查,避免同类问题再发生。科研路上,每个失败数据都是珍贵的“排雷记录”,正是这些教训推动实验设计不断迭代升级。